چکیده: اصول اتصال عرضی، طبقهبندی، فرمولاسیون، فرآیند و تجهیزات مواد عایق پلیاتیلن با اتصال عرضی سیلان برای سیم و کابل به طور خلاصه شرح داده شده است و برخی از ویژگیهای مواد عایق پلیاتیلن با اتصال عرضی طبیعی سیلان در کاربرد و استفاده و همچنین عوامل مؤثر بر وضعیت اتصال عرضی ماده معرفی شدهاند.

کلمات کلیدی: پیوند عرضی سیلان؛ پیوند عرضی طبیعی؛ پلی اتیلن؛ عایق؛ سیم و کابل

مواد کابل پلی اتیلن با پیوند عرضی سیلان اکنون به طور گسترده در صنعت سیم و کابل به عنوان ماده عایق برای کابل های برق ولتاژ پایین استفاده می شود. این ماده در ساخت سیم و کابل با پیوند عرضی، و پیوند عرضی پراکسید و پیوند عرضی تابشی در مقایسه با تجهیزات تولیدی مورد نیاز، ساده، آسان برای کار، هزینه جامع پایین و سایر مزایا است و به ماده اصلی برای کابل با پیوند عرضی ولتاژ پایین با عایق تبدیل شده است.

1. اصل اتصال متقابل مواد کابل کراس لینک سیلان

دو فرآیند اصلی در ساخت پلیاتیلن با پیوند عرضی سیلان وجود دارد: پیوندزنی و پیوند عرضی. در فرآیند پیوندزنی، پلیمر اتم H خود را روی اتم کربن نوع سوم تحت عمل آغازگر آزاد و پیرولیز به رادیکالهای آزاد از دست میدهد که با گروه –CH = CH2 وینیل سیلان واکنش میدهند تا یک پلیمر پیوندی حاوی یک گروه تریاکسیسیلیل استر تولید کنند. در فرآیند پیوند عرضی، پلیمر پیوندی ابتدا در حضور آب هیدرولیز میشود تا سیلانول تولید شود و –OH با گروه Si-OH مجاور متراکم میشود تا پیوند Si-O-Si را تشکیل دهد و بدین ترتیب ماکرومولکولهای پلیمری را پیوند عرضی میدهد.

۲. مواد کابل کراس لینک سیلان و روش تولید کابل آن

همانطور که میدانید، روشهای تولید دو مرحلهای و یک مرحلهای برای کابلهای کراس لینک شده با سیلان و کابلهای آنها وجود دارد. تفاوت بین روش دو مرحلهای و روش یک مرحلهای در محل انجام فرآیند پیوند سیلان است، فرآیند پیوند در تولیدکننده مواد کابل برای روش دو مرحلهای، و فرآیند پیوند در کارخانه تولید کابل برای روش یک مرحلهای. ماده عایق پلیاتیلن کراس لینک شده با سیلان دو مرحلهای که بیشترین سهم بازار را دارد، از مواد به اصطلاح A و B تشکیل شده است، که ماده A پلیاتیلن پیوند شده با سیلان و ماده B دسته اصلی کاتالیزور است. سپس هسته عایق در آب گرم یا بخار کراس لینک میشود.

نوع دیگری از عایق پلیاتیلن دو مرحلهای با پیوند عرضی سیلان وجود دارد که در آن ماده A به روش متفاوتی تولید میشود، با وارد کردن مستقیم وینیل سیلان به پلیاتیلن در طول سنتز برای به دست آوردن پلیاتیلن با زنجیرههای شاخهدار سیلان.

روش تک مرحلهای نیز دو نوع دارد، فرآیند تک مرحلهای سنتی شامل انواع مواد اولیه با توجه به فرمول و نسبت آنها در سیستم اندازهگیری دقیق ویژه است که در یک مرحله به یک اکسترودر مخصوص طراحی شده برای تکمیل پیوند و اکستروژن هسته عایق کابل منتقل میشود. در این فرآیند، بدون دانهبندی، بدون نیاز به مشارکت کارخانه مواد کابل، کارخانه کابل به تنهایی تکمیل میشود. این تجهیزات تولید کابل کراس لینک سیلان تک مرحلهای و فناوری فرمولاسیون آن عمدتاً از خارج از کشور وارد میشود و گران است.

نوع دیگری از مواد عایق پلی اتیلن با پیوند عرضی سیلان تک مرحلهای توسط تولیدکنندگان مواد کابل تولید میشود که تمام مواد اولیه طبق فرمول و با نسبت خاصی با هم مخلوط، بستهبندی و فروخته میشوند. هیچ ماده A و ماده B وجود ندارد. کارخانه کابل میتواند مستقیماً در اکسترودر قرار گیرد تا همزمان پیوند و اکستروژن هسته عایق کابل را انجام دهد. ویژگی منحصر به فرد این روش این است که نیازی به اکسترودرهای مخصوص گرانقیمت نیست، زیرا فرآیند پیوند سیلان را میتوان در یک اکسترودر PVC معمولی انجام داد و روش دو مرحلهای نیاز به مخلوط کردن مواد A و B قبل از اکستروژن را از بین میبرد.

۳. ترکیب فرمولاسیون

فرمولاسیون مواد کابل پلی اتیلن با پیوند عرضی سیلان معمولاً از رزین ماده پایه، آغازگر، سیلان، آنتی اکسیدان، مهارکننده پلیمریزاسیون، کاتالیزور و غیره تشکیل شده است.

(1) رزین پایه عموماً یک رزین پلی اتیلن با چگالی کم (LDPE) با شاخص ذوب (MI) 2 است، اما اخیراً با توسعه فناوری رزین مصنوعی و فشارهای هزینه، از پلی اتیلن با چگالی کم خطی (LLDPE) نیز به عنوان رزین پایه برای این ماده استفاده شده یا تا حدی استفاده شده است. رزینهای مختلف اغلب به دلیل تفاوت در ساختار ماکرومولکولی داخلی خود، تأثیر قابل توجهی بر پیوند و پیوند عرضی دارند، بنابراین فرمولاسیون با استفاده از رزینهای پایه مختلف یا همان نوع رزین از تولیدکنندگان مختلف اصلاح خواهد شد.

(2) آغازگر مورد استفاده معمولاً دی ایزوپروپیل پراکسید (DCP) است، نکته کلیدی درک مقدار مشکل است، مقدار خیلی کم برای ایجاد پیوند سیلان کافی نیست؛ مقدار خیلی زیاد برای ایجاد پیوند عرضی پلی اتیلن، که سیالیت آن را کاهش میدهد، سطح هسته عایق اکسترود شده را ناهموار و سیستم را به سختی فشرده میکند. از آنجایی که مقدار آغازگر اضافه شده بسیار کم و حساس است، پراکندگی یکنواخت آن مهم است، بنابراین معمولاً همراه با سیلان اضافه میشود.

(3) سیلان معمولاً از سیلانهای وینیل غیراشباع، از جمله وینیل تریمتوکسیسیلان (A2171) و وینیل تریاتوکسیسیلان (A2151) استفاده میشود، زیرا سرعت هیدرولیز A2171 سریع است، بنابراین افراد بیشتری A2171 را انتخاب میکنند. به طور مشابه، مشکل اضافه کردن سیلان وجود دارد، تولیدکنندگان فعلی مواد کابل در تلاشند تا به حد پایینتر آن برای کاهش هزینهها برسند، زیرا سیلان وارداتی است و قیمت آن گرانتر است.

(4) آنتی اکسیدان برای اطمینان از پایداری پردازش پلی اتیلن و ضد پیری کابل است و اضافه می شود، آنتی اکسیدان در فرآیند پیوند سیلان نقش مهار واکنش پیوند را دارد، بنابراین در فرآیند پیوند، افزودن آنتی اکسیدان باید با دقت انجام شود، مقدار اضافه شده باید با مقدار DCP مطابقت داشته باشد. در فرآیند پیوند عرضی دو مرحله ای، بیشتر آنتی اکسیدان را می توان در مستربچ کاتالیزور اضافه کرد که می تواند تأثیر آن را بر فرآیند پیوند کاهش دهد. در فرآیند پیوند عرضی یک مرحله ای، آنتی اکسیدان در کل فرآیند پیوند وجود دارد، بنابراین انتخاب گونه و مقدار آن اهمیت بیشتری دارد. آنتی اکسیدان های رایج مورد استفاده 1010، 168، 330 و غیره هستند.

(5) مهارکننده پلیمریزاسیون به منظور مهار برخی از واکنشهای جانبی ناشی از پیوند و اتصال عرضی در فرآیند پیوند اضافه میشود. افزودن یک عامل ضد اتصال عرضی در فرآیند پیوند میتواند به طور مؤثر وقوع اتصال عرضی C2C را کاهش دهد و در نتیجه سیالیت فرآیند را بهبود بخشد. علاوه بر این، افزودن پیوند در شرایط مشابه با هیدرولیز سیلان بر روی مهارکننده پلیمریزاسیون میتواند هیدرولیز پلیاتیلن پیوند شده را کاهش دهد و پایداری طولانی مدت ماده پیوند را بهبود بخشد.

(6) کاتالیزورها اغلب مشتقات ارگانوتین هستند (به جز اتصال عرضی طبیعی)، که رایجترین آنها دی بوتیل تین دی لورات (DBDTL) است که عموماً به صورت مستربچ اضافه میشود. در فرآیند دو مرحلهای، پیوند (ماده A) و مستربچ کاتالیزور (ماده B) به طور جداگانه بستهبندی میشوند و مواد A و B قبل از اضافه شدن به اکسترودر با هم مخلوط میشوند تا از پیش پیوند عرضی ماده A جلوگیری شود. در مورد عایقهای پلی اتیلنی پیوند عرضی شده با سیلان یک مرحلهای، پلی اتیلن موجود در بسته هنوز پیوند نخورده است، بنابراین مشکل پیش پیوند عرضی وجود ندارد و بنابراین نیازی به بستهبندی جداگانه کاتالیزور نیست.

علاوه بر این، سیلانهای ترکیبی نیز در بازار موجود هستند که ترکیبی از سیلان، آغازگر، آنتیاکسیدان، برخی روانکنندهها و عوامل ضد مس هستند و عموماً در روشهای اتصال عرضی سیلان یک مرحلهای در کارخانههای کابلسازی استفاده میشوند.

بنابراین، فرمولاسیون عایق پلی اتیلن شبکهای شده با سیلان، که ترکیب آن خیلی پیچیده تلقی نمیشود و در اطلاعات مربوطه موجود است، اما فرمولاسیونهای تولیدی مناسب، منوط به برخی تنظیمات برای نهایی شدن هستند که مستلزم درک کامل از نقش اجزای موجود در فرمولاسیون و قانون تأثیر آنها بر عملکرد و تأثیر متقابل آنها است.

در میان انواع مختلف مواد کابل، مواد کابل با پیوند عرضی سیلان (چه دو مرحلهای و چه تک مرحلهای) تنها نوع فرآیند شیمیایی در اکستروژن در نظر گرفته میشود، در حالی که در انواع دیگر مانند مواد کابل پلی وینیل کلرید (PVC) و مواد کابل پلی اتیلن (PE)، فرآیند گرانولاسیون اکستروژن یک فرآیند اختلاط فیزیکی است، حتی اگر پیوند عرضی شیمیایی و پیوند عرضی تابشی مواد کابل، چه در فرآیند گرانولاسیون اکستروژن و چه در سیستم اکستروژن کابل، هیچ فرآیند شیمیایی رخ ندهد، بنابراین، در مقایسه با تولید مواد کابل با پیوند عرضی سیلان و اکستروژن عایق کابل، کنترل فرآیند اهمیت بیشتری دارد.

۴. فرآیند تولید عایق پلی اتیلن با پیوند عرضی سیلان دو مرحلهای

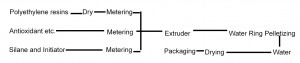

فرآیند تولید عایق پلی اتیلن دو مرحله ای با پیوند عرضی سیلان A را می توان به طور خلاصه در شکل 1 نشان داد.

شکل 1 فرآیند تولید ماده عایق پلی اتیلن دو مرحله ای با پیوند عرضی سیلان A

برخی از نکات کلیدی در فرآیند تولید عایق پلی اتیلن دو مرحله ای با پیوند عرضی سیلان:

(1) خشک کردن. از آنجایی که رزین پلیاتیلن حاوی مقدار کمی آب است، هنگام اکسترود شدن در دماهای بالا، آب به سرعت با گروههای سیلیل واکنش میدهد و باعث ایجاد پیوند عرضی میشود که سیالیت مذاب را کاهش داده و باعث ایجاد پیشپیوند عرضی میشود. ماده نهایی همچنین پس از خنک شدن با آب حاوی آب است که در صورت عدم حذف آن، میتواند باعث پیشپیوند عرضی شود و باید خشک شود. برای اطمینان از کیفیت خشک شدن، از یک واحد خشک کردن عمیق استفاده میشود.

(2) اندازهگیری. از آنجایی که دقت فرمولاسیون مواد مهم است، معمولاً از یک ترازوی وزنکشی وزنی وارداتی استفاده میشود. رزین پلیاتیلن و آنتیاکسیدان اندازهگیری و از طریق دریچه تغذیه اکسترودر تغذیه میشوند، در حالی که سیلان و آغازگر توسط یک پمپ مواد مایع در بشکه دوم یا سوم اکسترودر تزریق میشوند.

(3) پیوند اکستروژن. فرآیند پیوند سیلان در اکسترودر تکمیل میشود. تنظیمات فرآیند اکسترودر، شامل دما، ترکیب مارپیچ، سرعت مارپیچ و نرخ تغذیه، باید از این اصل پیروی کنند که مواد در بخش اول اکسترودر بتوانند کاملاً ذوب شده و به طور یکنواخت مخلوط شوند، زمانی که تجزیه زودرس پراکسید مورد نظر نباشد، و اینکه مواد کاملاً یکنواخت در بخش دوم اکسترودر باید کاملاً تجزیه شده و فرآیند پیوند تکمیل شود. دماهای معمول بخش اکسترودر (LDPE) در جدول 1 نشان داده شده است.

جدول 1 دمای نواحی اکسترودر دو مرحلهای

| منطقه کاری | منطقه ۱ | منطقه ۲ | منطقه ۳ ① | منطقه ۴ | منطقه ۵ |

| دما P °C | ۱۴۰ | ۱۴۵ | ۱۲۰ | ۱۶۰ | ۱۷۰ |

| منطقه کاری | منطقه ۶ | منطقه ۷ | منطقه ۸ | منطقه ۹ | دهان را می میراند |

| دما درجه سانتیگراد | ۱۸۰ | ۱۹۰ | ۱۹۵ | ۲۰۵ | ۱۹۵ |

۱. جایی است که سیلان اضافه میشود.

سرعت پیچ اکسترودر، زمان اقامت و اثر اختلاط مواد در اکسترودر را تعیین میکند، اگر زمان اقامت کوتاه باشد، تجزیه پراکسید ناقص است؛ اگر زمان اقامت خیلی طولانی باشد، ویسکوزیته ماده اکسترود شده افزایش مییابد. به طور کلی، میانگین زمان اقامت گرانول در اکسترودر باید در نیمه عمر تجزیه آغازگر 5 تا 10 برابر کنترل شود. سرعت تغذیه نه تنها تأثیر خاصی بر زمان اقامت مواد دارد، بلکه بر اختلاط و برش مواد نیز تأثیر میگذارد، انتخاب سرعت تغذیه مناسب نیز بسیار مهم است.

(4) بستهبندی. مواد عایق دو مرحلهای با اتصال عرضی سیلان باید در کیسههای کامپوزیت آلومینیوم-پلاستیک در معرض هوای مستقیم بستهبندی شوند تا رطوبت آنها از بین برود.

۵. فرآیند تولید مواد عایق پلی اتیلن با پیوند عرضی سیلان تک مرحلهای

مواد عایق پلی اتیلن متقاطع سیلان تک مرحله ای به دلیل فرآیند پیوند آن در اکستروژن کارخانه کابل هسته عایق کابل قرار دارد، بنابراین دمای اکستروژن عایق کابل به طور قابل توجهی بالاتر از روش دو مرحله ای است. اگرچه فرمول عایق پلی اتیلن متقاطع سیلان تک مرحله ای به طور کامل در پراکندگی سریع آغازگر و سیلان و برش مواد در نظر گرفته شده است، اما فرآیند پیوند باید توسط دما تضمین شود، که کارخانه تولید عایق پلی اتیلن متقاطع سیلان تک مرحله ای بارها بر اهمیت انتخاب صحیح دمای اکستروژن تأکید کرده است، دمای اکستروژن توصیه شده کلی در جدول 2 نشان داده شده است.

جدول 2 دمای اکسترودر تک مرحلهای هر منطقه (واحد: ℃)

| منطقه | منطقه ۱ | منطقه ۲ | منطقه ۳ | منطقه ۴ | فلنج | سر |

| دما | ۱۶۰ | ۱۹۰ | ۲۰۰ تا ۲۱۰ | ۲۲۰ تا ۲۳۰ | ۲۳۰ | ۲۳۰ |

این یکی از نقاط ضعف فرآیند پلی اتیلن شبکهای شده با سیلان تک مرحلهای است که معمولاً هنگام اکسترود کردن کابلها در دو مرحله مورد نیاز نیست.

6. تجهیزات تولید

تجهیزات تولید، تضمین مهمی برای کنترل فرآیند هستند. تولید کابلهای کراس لینک سیلان به دقت بسیار بالایی در کنترل فرآیند نیاز دارد، بنابراین انتخاب تجهیزات تولید از اهمیت ویژهای برخوردار است.

تولید مواد عایق پلی اتیلن دو مرحله ای با اتصال متقاطع سیلان یک تجهیزات تولید مواد، در حال حاضر بیشتر اکسترودر دو مارپیچه موازی ایزوتروپیک داخلی با توزین بی وزن وارداتی است، چنین دستگاه هایی می توانند الزامات دقت کنترل فرآیند، انتخاب طول و قطر اکسترودر دو مارپیچه برای اطمینان از زمان اقامت مواد، انتخاب توزین بی وزن وارداتی برای اطمینان از دقت مواد تشکیل دهنده را برآورده کنند. البته جزئیات زیادی در مورد تجهیزات وجود دارد که باید به آنها توجه کامل شود.

همانطور که قبلاً ذکر شد، تجهیزات تولید کابل تک مرحلهای سیلان کراس لینک شده در کارخانه کابل وارداتی و گران هستند و تولیدکنندگان تجهیزات داخلی تجهیزات تولیدی مشابهی ندارند، دلیل آن عدم همکاری بین تولیدکنندگان تجهیزات و محققان فرمول و فرآیند است.

7. مواد عایق پلی اتیلن متقاطع طبیعی سیلان

مواد عایق پلی اتیلن با پیوند عرضی طبیعی سیلان که در سالهای اخیر توسعه یافتهاند، میتوانند در شرایط طبیعی و در عرض چند روز، بدون غوطهوری در بخار یا آب گرم، پیوند عرضی برقرار کنند. در مقایسه با روش سنتی پیوند عرضی سیلان، این ماده میتواند فرآیند تولید را برای تولیدکنندگان کابل کاهش دهد، هزینههای تولید را بیشتر کاهش دهد و راندمان تولید را افزایش دهد. عایق پلی اتیلن با پیوند عرضی طبیعی سیلان به طور فزایندهای توسط تولیدکنندگان کابل شناخته شده و مورد استفاده قرار میگیرد.

در سالهای اخیر، عایقهای پلیاتیلن کراسلینک طبیعی سیلان داخلی به بلوغ رسیده و در مقادیر زیادی تولید شدهاند و در مقایسه با مواد وارداتی، از نظر قیمت مزایای خاصی دارند.

۷. ۱ ایدههای فرمولاسیون برای عایقهای پلیاتیلن با پیوند عرضی طبیعی سیلان

عایقهای پلیاتیلن کراسلینک طبیعی سیلان در یک فرآیند دو مرحلهای با فرمولاسیون یکسان شامل رزین پایه، آغازگر، سیلان، آنتیاکسیدان، بازدارنده پلیمریزاسیون و کاتالیزور تولید میشوند. فرمولاسیون عایقهای پلیاتیلن کراسلینک طبیعی سیلان بر اساس افزایش سرعت پیوند سیلان ماده A و انتخاب یک کاتالیزور کارآمدتر از عایقهای پلیاتیلن کراسلینک آب گرم سیلان است. استفاده از مواد A با سرعت پیوند سیلان بالاتر همراه با یک کاتالیزور کارآمدتر، عایق پلیاتیلن کراسلینک را قادر میسازد تا حتی در دماهای پایین و با رطوبت ناکافی، به سرعت پیوند عرضی برقرار کند.

مواد نوع A برای عایقهای پلیاتیلن با پیوند عرضی طبیعی سیلان وارداتی، با روش کوپلیمریزاسیون سنتز میشوند، که در آن میتوان میزان سیلان را در سطح بالایی کنترل کرد، در حالی که تولید مواد نوع A با نرخ پیوند بالا با پیوند سیلان دشوار است. رزین پایه، آغازگر و سیلان مورد استفاده در دستورالعمل باید از نظر تنوع و افزودن، متنوع و تنظیم شوند.

انتخاب مادهی مقاوم و تنظیم دوز آن نیز بسیار مهم است، زیرا افزایش سرعت پیوند سیلان ناگزیر منجر به واکنشهای جانبی بیشتر در ایجاد پیوند عرضی CC میشود. به منظور بهبود سیالیت فرآیند و شرایط سطحی مادهی A برای اکستروژن کابل بعدی، مقدار مناسبی از بازدارندهی پلیمریزاسیون مورد نیاز است تا به طور مؤثر از ایجاد پیوند عرضی CC و پیش پیوند عرضی قبلی جلوگیری کند.

علاوه بر این، کاتالیزورها نقش مهمی در افزایش سرعت اتصال عرضی دارند و باید به عنوان کاتالیزورهای کارآمد حاوی عناصر بدون فلزات واسطه انتخاب شوند.

۷. ۲ زمان اتصال عرضی عایقهای پلیاتیلن با اتصال عرضی طبیعی سیلان

زمان لازم برای تکمیل اتصال عرضی عایق پلی اتیلن با اتصال عرضی طبیعی سیلان در حالت طبیعی آن به دما، رطوبت و ضخامت لایه عایق بستگی دارد. هرچه دما و رطوبت بالاتر باشد، ضخامت لایه عایق نازکتر است، زمان اتصال عرضی مورد نیاز کوتاهتر و برعکس طولانیتر است. از آنجایی که دما و رطوبت از منطقهای به منطقه دیگر و از فصلی به فصل دیگر متفاوت است، حتی در همان مکان و در همان زمان، دما و رطوبت امروز و فردا متفاوت خواهد بود. بنابراین، در طول استفاده از این ماده، کاربر باید زمان اتصال عرضی را با توجه به دما و رطوبت محلی و غالب و همچنین مشخصات کابل و ضخامت لایه عایق تعیین کند.

زمان ارسال: ۱۳ آگوست ۲۰۲۲