۱. کابل روکشدار مسی موجدار با عایق معدنی از جنس نوار میکا

کابل روکش مسی موجدار با عایق معدنی نوار میکا از هادی مسی، عایق نوار میکا و پردازش ترکیبی روکش مسی ساخته شده است که دارای عملکرد خوب در برابر آتش، طول مداوم طولانی، ظرفیت اضافه بار، صرفه اقتصادی خوب و غیره است.

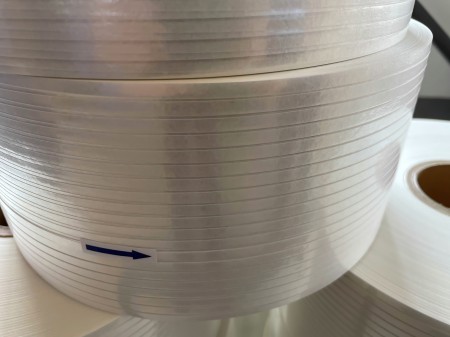

فرآیند تولید کابل روکش مسی موجدار با عایق معدنی نوار میکا با آنیل کردن مداوم سیم مسی یا میله مسی آغاز میشود، چندین رشته سیم مسی به هم پیچیده میشوند، هادی با روکشی مقاوم در برابر دمای بالا پیچیده میشود.نوار میکا مصنوعی(نوار میکای کلسینه شده میتواند برای محصولات بدون هالوژن، کم دود و کم سمیت استفاده شود)، لایه عایق با الیاف شیشه غیر قلیایی پر شده و کابل با نوار میکای مصنوعی مقاوم در برابر دمای بالا پیچیده میشود تا یک لایه محافظ تشکیل دهد. غلاف مسی پس از پیچیده شدن نوار مسی در طول جغرافیایی، به لوله مسی جوش داده میشود و سپس با نورد مداوم موجدار شکل میگیرد. الزامات خاص غلاف فلزی را نمیتوان در معرض دید قرار داد و میتوان یک لایه غلاف پلی اولفین (بدون هالوژن کم دود) را به بیرون اضافه کرد.

در مقایسه با کابلهای عایق معدنی اکسید منیزیم، محصولات کابل با روکش مسی موجدار عایق معدنی نوار میکا، علاوه بر عملکرد آتش نسبتاً نزدیک، میتوانند به طول پیوسته بزرگ، در محدوده 95 میلیمتر مربع، دست یابند و همچنین میتوانند به کابلهای گروهی چند هستهای تبدیل شوند تا بر کاستیهای کانکتورهای کابل بزرگ غلبه کنند. با این حال، جوش لوله مسی موجدار به راحتی ترک میخورد، تغییر شکل اکستروژن و عایق میکای تکی نیز به یک نقص ساختاری مادرزادی تبدیل شده است و نیاز به ظرفیت فرآیند نصب هنوز بسیار زیاد است.

نقطه کنترل کابل روکش مسی موجدار عایق معدنی نوار میکا، انتخاب جنس تسمه میکا با دمای بالا و فرآیند جوشکاری و نورد کابل با غلاف مسی است. انتخاب جنس نوار میکا با دمای بالا مستقیماً بر عملکرد ضد حریق محصول تأثیر میگذارد. نوار میکای زیاد باعث هدر رفتن مواد میشود و نوار میکای کم نیز عملکرد ضد حریق را به دست نمیآورد. اگر جوشکاری روکش مسی قوی نباشد، جوش لوله مسی موجدار به راحتی ترک میخورد، در عین حال، عمق نورد نیز کلید کنترل فرآیند است، تفاوت در عمق نورد و گام روکش مسی منجر به تفاوت در سطح مقطع واقعی روکش مسی میشود و در نتیجه بر مقاومت روکش مسی تأثیر میگذارد.

۲. کابل نسوز عایق شده با لاستیک سیلیکونی سرامیکی (معدنی)

لاستیک سیلیکونی سرامیکیکابل مقاوم در برابر آتش با عایق معدنی نوع جدیدی از کابل مقاوم در برابر آتش است که لایه عایق و عایق اکسیژن آن با استفاده از مواد کامپوزیت لاستیک سیلیکونی سرامیکی ساخته شده است. این ماده در شرایط دمای معمولی به نرمی لاستیک سیلیکونی معمولی است و در شرایط دمای بالای 500 درجه سانتیگراد و بالاتر، پوسته سخت سرامیکی تشکیل میدهد. در عین حال، عملکرد عایق حفظ میشود و خط کابل میتواند در صورت آتشسوزی برای مدت معینی عملکرد عادی خود را حفظ کند تا به عملیات نجات کمک کرده و تلفات و خسارات مالی را تا حد امکان کاهش دهد.

کابل نسوز عایق معدنی سیلیکونی سرامیکی با یک لایه عایق نسوز (مواد کامپوزیت لاستیک سیلیکونی سرامیکی) به عنوان هادی به عنوان هسته کابل، بین هسته کابل یک لایه پرکننده مقاوم در برابر دمای بالا، مانند مواد کامپوزیت لاستیک سیلیکونی سرامیکی، و یک لایه محافظ اضافی، ظاهر کابل برای لایه غلاف بیرونی فراهم شده است. این نوع محصول با لایه عایق نسوز ساخته شده از لاستیک سیلیکونی سرامیکی نسوز مشخص میشود و پوسته سخت تشکیل شده پس از فرسایش هنوز دارای عایق الکتریکی است که میتواند خطوط انتقال و توزیع را از فرسایش شعله محافظت کند، به طوری که جریان روان برق و ارتباطات را تضمین کند و زمان نجات ارزشمندی را برای تخلیه و نجات پرسنل در صورت آتش سوزی به ارمغان بیاورد. محصولات مقاوم در برابر آتش سرامیکی عمدتاً شامل لاستیک سیلیکونی مقاوم در برابر آتش سرامیکی، نوار کامپوزیت مقاوم در برابر آتش سرامیکی و طناب پرکننده مقاوم در برابر آتش سرامیکی هستند.

لاستیک سیلیکونی سرامیکی در دمای اتاق غیرسمی، بیمزه، با نرمی و خاصیت ارتجاعی خوب است، در دماهای بالا بالاتر از ۵۰۰ درجه سانتیگراد، اجزای آلی آن در مدت زمان بسیار کوتاهی به یک ماده سخت سرامیکی مانند تبدیل میشوند، یک لایه مانع عایق خوب تشکیل میدهند و با افزایش زمان سوختن، افزایش دما، سختی آن آشکارتر میشود. لاستیک سیلیکونی سرامیکی همچنین دارای خواص فرآیندی اساسی خوبی است و میتواند در خطوط تولید ولکانیزاسیون مداوم معمولی انجام شود. شکاف و عایق کابل از لاستیک سیلیکونی سرامیکی است که اساساً اکسیژن را مسدود میکند و غلاف زرهی در هم تنیده برای تشکیل یک غلاف لوله مارپیچ انعطافپذیر استفاده میشود که میتواند در برابر فشار شعاعی مقاومت کند و کابل را از آسیب مکانیکی خارجی محافظت کند.

نقاط کنترل اصلی فرآیند تولید کابل نسوز عایق معدنی سیلیکونی سرامیکی عمدتاً در فرآیند ولکانیزاسیون و زره بندی به هم پیوسته لاستیک سیلیکونی سرامیکی قرار دارند.

لاستیک سیلیکونی سرامیکی ماده اصلی لاستیک سیلیکونی با دمای بالا (HTV) است، یعنی لاستیک سیلیکونی متیل وینیل 110-2 که پس از مخلوط شدن، موادی مانند کربن سیاه سفید، روغن سیلیکون، پودر چینی و سایر مواد افزودنی به آن اضافه شده و سپس به دستگاه ولکانیزاسیون دابل 24 اضافه میشود. ولکانیزه نشده برای خمیر سفید جامد، شکلپذیری ضعیفی دارد و نیاز دارد که دمای اکسترودر دمای پایین خاصی را حفظ کند. هنگامی که دمای اکسترودر از این دما بالاتر میرود، پدیده چسب رسیده رخ میدهد که منجر به جدا شدن چسب و آسیب به لایه عایق میشود. علاوه بر این، به دلیل چقرمگی ضعیف لاستیک سیلیکونی سرامیکی، نمیتوان آن را توسط پیچ به داخل چسب حمل کرد و در نتیجه شکافی در ماده چسب در پیچ ایجاد میشود که این امر نیز باعث پدیده جدا شدن چسب میشود. به منظور جلوگیری از مشکلات فوق، نحوه پیکربندی ابزار مربوطه برای اکسترودر، نحوه حفظ حالت دمای پایین اکسترودر و نحوه ساخت مواد لاستیکی در پیچ بدون شکاف، به کلید تضمین کیفیت لایه عایق تبدیل شده است.

زرههای به هم پیوسته توسط یک لوله مارپیچی با قلابهای لبه غیر استاندارد تشکیل میشوند. بنابراین، در تولید، نحوه پیکربندی یک سری قالبهای مناسب با توجه به مشخصات مختلف، عرض و ضخامت نوار مورد استفاده برای زرههای به هم پیوسته، کلید ایجاد مشکلات فرآیند مانند عدم وجود سگک محکم است.

زمان ارسال: ۲۳ اکتبر ۲۰۲۴