کابلهای مقاوم در برابر دمای بالا به کابلهای ویژهای اطلاق میشود که میتوانند عملکرد الکتریکی و مکانیکی پایداری را در محیطهای با دمای بالا حفظ کنند. آنها به طور گسترده در هوانوردی، هوافضا، نفت، ذوب فولاد، انرژیهای نو، صنایع نظامی و سایر زمینهها مورد استفاده قرار میگیرند.

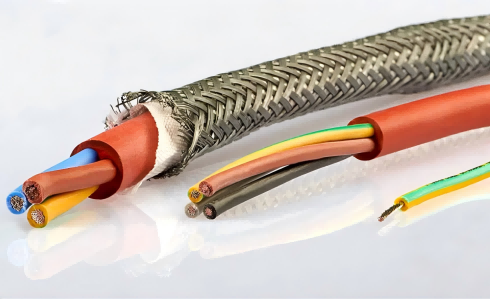

مواد اولیه برای کابلهای مقاوم در برابر دمای بالا عمدتاً شامل مواد هادی، مواد عایق و مواد غلاف است. در میان آنها، هادی باید رسانایی عالی و مقاومت در برابر دمای بالا داشته باشد؛ لایه عایق باید ویژگیهایی مانند مقاومت در برابر دمای بالا، مقاومت در برابر سایش و مقاومت در برابر خوردگی شیمیایی داشته باشد؛ غلاف باید دارای عملکردهایی مانند مقاومت در برابر دمای بالا، ضد پیری، مقاومت در برابر روغن و محافظت مکانیکی باشد.

هادی کابلهای مقاوم در برابر دمای بالا عموماً از مس یا آلومینیوم ساخته شده است که از طریق دستگاه کشش سیم به سیمهایی با قطرهای مختلف تبدیل میشود. در طول فرآیند کشش، پارامترهایی مانند سرعت کشش، دمای قالب و دمای مایع خنککننده باید به شدت کنترل شوند تا از صافی سطح و خواص مکانیکی سیمها مطابق با الزامات اطمینان حاصل شود.

لایه عایق جزء اصلی کابلهای مقاوم در برابر دمای بالا است و فرآیند آمادهسازی آن مستقیماً بر عملکرد کلی کابل تأثیر میگذارد. مواد پلیمری مانند پلی تترافلوئورواتیلن (PTFE)، اتیلن پروپیلن فلوئوردار (FEP)، پلی اتر اتر کتون (PEEK) یا لاستیک سیلیکونی سرامیکی معمولاً برای تشکیل لایه عایق از طریق فرآیندهای اکستروژن یا قالبگیری استفاده میشوند. در طول این فرآیند، دما، فشار و سرعت خط تولید باید دقیقاً کنترل شوند تا از ضخامت یکنواخت، بدون نقص و عملکرد عایق الکتریکی پایدار لایه عایق اطمینان حاصل شود.

غلاف به عنوان لایه محافظ بیرونی کابل عمل میکند و در درجه اول برای محافظت در برابر آسیبهای مکانیکی و فرسایش شدید محیطی استفاده میشود. مواد رایج غلاف شامل پلی وینیل کلراید (PVC)، پلی اتیلن (PE) و ...پلی اتیلن شبکه ای (XLPE)و فلوروپلاستیهای ویژه. در طول فرآیند قالبگیری اکستروژن، دمای اکستروژن، فشار سر و سرعت کشش باید به شدت کنترل شوند تا اطمینان حاصل شود که غلاف متراکم، یکنواخت و دارای ظاهری صاف است.

برای اطمینان از کیفیت کابل نهایی، نکات کلیدی زیر باید در طول فرآیند تولید به شدت کنترل شوند:

۱. کنترل دما: دما باید در هر مرحله از فرآیند دقیقاً کنترل شود تا عملکرد مواد و پایداری فرآیند تضمین شود.

۲. کنترل فشار: فشار باید در طول اکستروژن یا قالبگیری به طور معقول کنترل شود تا از ضخامت و کیفیت عایق و غلاف اطمینان حاصل شود.

۳. کنترل سرعت: سرعت سیم باید در طول فرآیندهایی مانند کشش و اکستروژن به شدت کنترل شود تا از راندمان تولید و ثبات محصول اطمینان حاصل شود.

۴. عملیات خشک کردن: برخی از مواد پلیمری برای جلوگیری از عیوبی مانند حباب در حین پردازش، نیاز به خشک کردن اولیه دارند.

۵. بازرسی کیفیت: بازرسیهای دقیقی باید در طول فرآیند تولید و پس از تکمیل محصول، از جمله بازرسی ظاهری، اندازهگیری ابعادی، آزمایش عملکرد الکتریکی و آزمایشهای پیری در دمای بالا، انجام شود تا اطمینان حاصل شود که محصول مطابق با استانداردها و الزامات استفاده است.

تولید کابلهای مقاوم در برابر دمای بالا شامل مراحل دقیق متعددی است و برای دستیابی به محصولات واجد شرایط، باید کنترل کیفیت کامل فرآیند اجرا شود. با تسلط کامل بر انتخاب مواد اولیه، تنظیم پارامترهای فرآیند و مدیریت فرآیند تولید، میتوان راندمان تولید و ثبات محصول کابلها را به طور قابل توجهی بهبود بخشید. علاوه بر این، ترویج نوآوریهای تکنولوژیکی و ارتقاء تجهیزات، معرفی خطوط تولید خودکار و سیستمهای تشخیص هوشمند، کیفیت تولید و رقابتپذیری صنعت را بیش از پیش افزایش میدهد و چشماندازهای توسعه وسیعتری را برای تولید کابلهای مقاوم در برابر دمای بالا فراهم میکند.

به عنوان یک تامین کننده حرفه ای مواد کابل،یک جهانهمواره متعهد به ارائه راهحلهای جامع و باکیفیت در زمینه مواد کابل به مشتریان جهانی است. سیستم محصولات این شرکت شامل مواد ویژه ذکر شده در مقاله، مانند پلی وینیل کلراید (PVC)، پلی اتیلن کراس لینک شده (XLPE)، پلی تترافلوئورواتیلن (PTFE) و همچنین نوارهای با کارایی بالا مانند نوار مایلار، نوار مسدود کننده آب و نوار مسدود کننده آب نیمه رسانا و مواد کابل نوری با کیفیت بالا مانند PBT، FRP و نخ آرامید است. ما به نوآوری فناوری به عنوان موتور توسعه پایبندیم و به طور مداوم فرمولهای مواد و فرآیندهای تولید را بهینه میکنیم تا طیف کاملی از محصولات با عملکرد عالی و کیفیت پایدار را در اختیار مشتریان قرار دهیم و به شرکتهای تولید کابل کمک کنیم تا رقابتپذیری محصول را افزایش دهند و به طور مشترک پیشرفت تکنولوژیکی و توسعه نوآورانه صنعت کابل را ارتقا دهند.

زمان ارسال: ۱۹ سپتامبر ۲۰۲۵