کابلهای فیبر نوری دریایی بهطور خاص برای محیطهای اقیانوسی طراحی شدهاند و انتقال داده پایدار و قابل اعتمادی را فراهم میکنند. آنها نه تنها برای ارتباطات داخلی کشتی استفاده میشوند، بلکه بهطور گسترده در ارتباطات فرااقیانوسی و انتقال داده برای سکوهای نفت و گاز فراساحلی نیز کاربرد دارند و نقش حیاتی در سیستمهای ارتباطی دریایی مدرن ایفا میکنند. برای اطمینان از پایداری عملیات فراساحلی، کابلهای فیبر نوری دریایی طوری طراحی شدهاند که ضد آب، مقاوم در برابر فشار، مقاوم در برابر خوردگی، از نظر مکانیکی قوی و بسیار انعطافپذیر باشند.

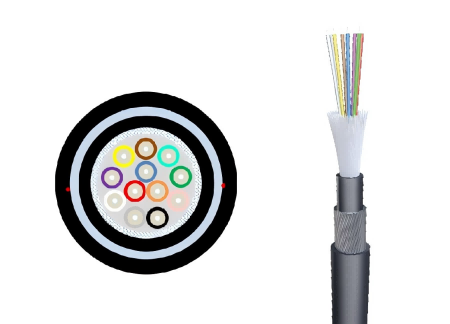

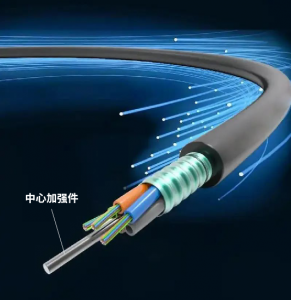

به طور کلی، ساختار کابلهای فیبر نوری دریایی حداقل شامل یک واحد فیبر، غلاف، لایه زره و ژاکت بیرونی است. برای طرحها یا کاربردهای خاص، کابلهای فیبر نوری دریایی ممکن است لایه زره را حذف کرده و در عوض از مواد مقاوم در برابر سایش یا ژاکتهای بیرونی ویژه استفاده کنند. علاوه بر این، برای سازگاری با محیطهای مختلف، کابلهای فیبر نوری دریایی ممکن است شامل لایههای مقاوم در برابر آتش، اعضای مرکزی/تقویتکننده و عناصر اضافی مسدودکننده آب نیز باشند.

(1) واحد فیبر نوری

واحد فیبر، جزء اصلی کابلهای فیبر نوری دریایی است که شامل یک یا چند فیبر نوری میشود.

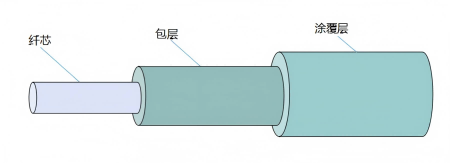

فیبرهای نوری بخش اصلی کابل هستند که معمولاً از یک هسته، روکش و پوشش با ساختار دایرهای متحدالمرکز تشکیل شدهاند. هسته که از سیلیس با خلوص بالا ساخته شده است، وظیفه انتقال سیگنالهای نوری را بر عهده دارد. روکش که آن هم از سیلیس با خلوص بالا ساخته شده است، هسته را احاطه کرده و یک سطح بازتابنده و ایزولاسیون نوری و همچنین محافظت مکانیکی را فراهم میکند. پوشش، خارجیترین لایه فیبر، از موادی مانند اکریلات، لاستیک سیلیکونی و نایلون ساخته شده است که فیبر را در برابر رطوبت و آسیب مکانیکی محافظت میکند.

فیبرهای نوری عموماً به فیبرهای تک حالته (مثلاً G.655، G652D) و فیبرهای چند حالته (مثلاً OM1-OM4) طبقهبندی میشوند که ویژگیهای عملکرد انتقال متفاوتی دارند. ویژگیهای کلیدی انتقال شامل حداکثر تضعیف، حداقل پهنای باند، ضریب شکست مؤثر، دیافراگم عددی و حداکثر ضریب پراکندگی است که کارایی و فاصله انتقال سیگنال را تعیین میکنند.

فیبرها توسط لولههای بافر شل یا محکم احاطه شدهاند تا تداخل بین فیبرها و تأثیرات محیطی خارجی کاهش یابد. طراحی واحد فیبر، انتقال کارآمد دادهها را تضمین میکند و آن را به اساسیترین و حیاتیترین بخش کابلهای فیبر نوری دریایی تبدیل میکند.

(2) غلاف

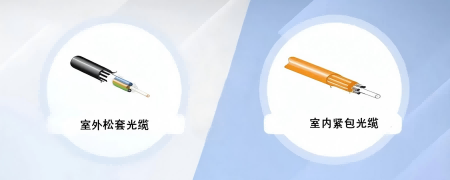

غلاف فیبر یکی از اجزای کلیدی کابل است که از فیبرهای نوری محافظت میکند. بر اساس ساختار، میتوان آن را به لولههای بافر محکم (tight buffer tubes) و لولههای بافر شل (loose buffer tubes) تقسیم کرد.

لولههای بافر محکم معمولاً از موادی مانند رزین پلیپروپیلن (PP)، پلیوینیل کلراید (PVC) و پلیاتیلن مقاوم در برابر شعله بدون هالوژن (HFFR PE) ساخته میشوند. لولههای بافر محکم به سطح فیبر میچسبند و هیچ شکاف قابل توجهی باقی نمیگذارند که این امر حرکت فیبر را به حداقل میرساند. این پوشش محکم، محافظت مستقیمی برای فیبرها فراهم میکند، از ورود رطوبت جلوگیری میکند و استحکام مکانیکی بالا و مقاومت در برابر تداخل خارجی را ارائه میدهد.

لولههای بافر شل معمولاً از جنس مدول بالا ساخته میشوند.پی بی تیپلاستیک، پر شده با ژل مسدودکننده آب برای ایجاد ضربهگیری و محافظت. لولههای بافر شل، انعطافپذیری عالی و مقاومت در برابر فشار جانبی را ارائه میدهند. ژل مسدودکننده آب به الیاف اجازه میدهد تا آزادانه درون لوله حرکت کنند و استخراج و نگهداری الیاف را تسهیل میکند. همچنین محافظت بیشتری در برابر آسیب و ورود رطوبت ایجاد میکند و پایداری و ایمنی کابل را در محیطهای مرطوب یا زیر آب تضمین میکند.

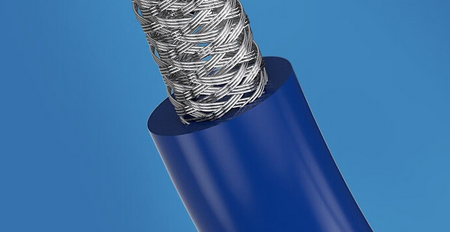

(3) لایه زره

لایه زره در داخل غلاف بیرونی قرار دارد و محافظت مکانیکی بیشتری را فراهم میکند و از آسیب فیزیکی به کابل فیبر نوری دریایی جلوگیری میکند. لایه زره معمولاً از سیم فولادی گالوانیزه بافته شده (GSWB) ساخته شده است. ساختار بافته شده، کابل را با سیمهای فولادی گالوانیزه میپوشاند، معمولاً با میزان پوشش حداقل 80٪. ساختار زره محافظت مکانیکی و استحکام کششی بسیار بالایی را ارائه میدهد، در حالی که طراحی بافته شده انعطافپذیری و شعاع خمش کمتری را تضمین میکند (شعاع خمش مجاز دینامیکی برای کابلهای فیبر نوری دریایی 20D است). این امر آن را برای کاربردهایی که نیاز به حرکت یا خمش مکرر دارند، مناسب میسازد. علاوه بر این، جنس فولاد گالوانیزه مقاومت در برابر خوردگی بیشتری را فراهم میکند و آن را برای استفاده در محیطهای مرطوب یا اسپری نمک ایدهآل میسازد.

(4) ژاکت بیرونی

روکش بیرونی، لایه محافظ مستقیم کابلهای فیبر نوری دریایی است که برای مقاومت در برابر نور خورشید، باران، فرسایش آب دریا، آسیبهای بیولوژیکی، ضربه فیزیکی و اشعه ماوراء بنفش طراحی شده است. روکش بیرونی معمولاً از مواد مقاوم در برابر محیط زیست مانند پلی وینیل کلراید (PVC) و لامپ هالوژن کم دود (low-smom zero-halogen) ساخته میشود.LSZH) پلی اولفین، مقاومت عالی در برابر اشعه ماوراء بنفش، مقاومت در برابر آب و هوا، مقاومت شیمیایی و مقاومت در برابر شعله را ارائه میدهد. این امر تضمین میکند که کابل در شرایط سخت دریایی پایدار و قابل اعتماد باقی بماند. به دلایل ایمنی، اکثر کابلهای فیبر نوری دریایی اکنون از مواد LSZH مانند LSZH-SHF1، LSZH-SHF2 و LSZH-SHF2 MUD استفاده میکنند. مواد LSZH چگالی دود بسیار کمی تولید میکنند و حاوی هالوژن (فلوئور، کلر، برم و غیره) نیستند و از انتشار گازهای سمی در هنگام احتراق جلوگیری میکنند. در میان این مواد، LSZH-SHF1 رایجترین مورد استفاده است.

(5) لایه مقاوم در برابر آتش

در مناطق بحرانی، برای اطمینان از تداوم و قابلیت اطمینان سیستمهای ارتباطی (مثلاً برای آلارمهای آتش، روشنایی و ارتباطات در مواقع اضطراری)، برخی از کابلهای فیبر نوری دریایی شامل یک لایه مقاوم در برابر آتش هستند. کابلهای لوله بافر سست اغلب برای افزایش مقاومت در برابر آتش نیاز به افزودن نوار میکا دارند. کابلهای مقاوم در برابر آتش میتوانند قابلیتهای ارتباطی را برای مدت معینی در طول آتشسوزی حفظ کنند، که برای ایمنی کشتی بسیار مهم است.

(6) اعضای تقویت کننده

برای افزایش استحکام مکانیکی کابلهای فیبر نوری دریایی، از اعضای تقویتکننده مرکزی مانند سیمهای فولادی فسفاته یا پلاستیک تقویتشده با الیاف (اف آر پی) اضافه میشوند. این مواد استحکام و مقاومت کششی کابل را افزایش میدهند و پایداری آن را در حین نصب و استفاده تضمین میکنند. علاوه بر این، میتوان اعضای تقویتکننده کمکی مانند نخ آرامید را برای بهبود استحکام و مقاومت در برابر خوردگی شیمیایی کابل اضافه کرد.

(7) بهبودهای ساختاری

با پیشرفتهای تکنولوژیکی، ساختار و مواد کابلهای فیبر نوری دریایی به طور مداوم در حال تکامل هستند. به عنوان مثال، کابلهای لوله شل کاملاً خشک، ژل مسدودکننده آب سنتی را حذف کرده و از مواد مسدودکننده آب خشک هم در لولههای شل و هم در هسته کابل استفاده میکنند که مزایای زیستمحیطی، وزن سبکتر و مزایای بدون ژل را ارائه میدهد. مثال دیگر، استفاده از الاستومر پلی اورتان ترموپلاستیک (TPU) به عنوان ماده روکش بیرونی است که دامنه دمایی وسیعتر، مقاومت در برابر روغن، مقاومت در برابر اسید، مقاومت در برابر قلیا، وزن سبکتر و نیاز به فضای کمتر را فراهم میکند. این نوآوریها نشان دهنده پیشرفتهای مداوم در طراحی کابل فیبر نوری دریایی است.

(8) خلاصه

طراحی ساختاری کابلهای فیبر نوری دریایی، الزامات خاص محیطهای اقیانوسی، از جمله ضد آب بودن، مقاومت در برابر فشار، مقاومت در برابر خوردگی و استحکام مکانیکی را در نظر میگیرد. عملکرد بالا و قابلیت اطمینان کابلهای فیبر نوری دریایی، آنها را به یک جزء ضروری از سیستمهای ارتباطی دریایی مدرن تبدیل میکند. با پیشرفت فناوری دریایی، ساختار و مواد کابلهای فیبر نوری دریایی همچنان در حال تکامل هستند تا نیازهای اکتشاف عمیقتر اقیانوس و نیازهای ارتباطی پیچیدهتر را برآورده کنند.

درباره وان ورلد (کابل OW)

شرکت ONE WORLD (OW Cable) یکی از تأمینکنندگان پیشرو جهانی مواد اولیه با کیفیت بالا برای صنعت سیم و کابل است. سبد محصولات ما شامل پلاستیک تقویتشده با الیاف (FRP)، مواد بدون هالوژن کمدود (LSZH)، پلیاتیلن مقاوم در برابر شعله بدون هالوژن (HFFR PE) و سایر مواد پیشرفته طراحیشده برای برآورده کردن الزامات سختگیرانه کاربردهای مدرن کابل است. ONE WORLD (OW Cable) با تعهد به نوآوری، کیفیت و پایداری، به شریکی قابل اعتماد برای تولیدکنندگان کابل در سراسر جهان تبدیل شده است. چه برای کابلهای فیبر نوری دریایی، کابلهای برق، کابلهای ارتباطی یا سایر کاربردهای تخصصی، ما مواد اولیه و تخصص لازم را برای تضمین عملکرد و قابلیت اطمینان برتر ارائه میدهیم.

زمان ارسال: ۱۴ مارس ۲۰۲۵