عملکرد مواد عایق مستقیماً بر کیفیت، راندمان پردازش و دامنه کاربرد سیم و کابل تأثیر میگذارد. عملکرد مواد عایق مستقیماً بر کیفیت، راندمان پردازش و دامنه کاربرد سیم و کابل تأثیر میگذارد.

سیمها و کابلهای پلیوینیل کلراید ۱.PVC

پلی وینیل کلراید (از این پس به عنوانپی وی سیمواد عایق مخلوطهایی هستند که در آنها تثبیتکنندهها، نرمکنندهها، بازدارندههای شعله، روانکنندهها و سایر افزودنیها به پودر PVC اضافه میشوند. با توجه به کاربردهای مختلف و الزامات مشخصه سیمها و کابلها، فرمول بر این اساس تنظیم میشود. پس از دههها تولید و کاربرد، فناوری تولید و پردازش PVC اکنون بسیار بالغ شده است. مواد عایق PVC کاربردهای بسیار گستردهای در زمینه سیمها و کابلها دارند و ویژگیهای متمایز خود را دارند:

الف) فناوری تولید بالغ، شکلدهی و پردازش آسان است. در مقایسه با سایر انواع مواد عایق کابل، نه تنها هزینه کمی دارد، بلکه میتواند به طور مؤثر تفاوت رنگ، براقیت، چاپ، راندمان پردازش، نرمی و سختی سطح سیم، چسبندگی هادی و همچنین خواص مکانیکی و فیزیکی و خواص الکتریکی خود سیم را کنترل کند.

ب. از عملکرد عالی در برابر شعله برخوردار است، بنابراین سیمهای عایق پیویسی میتوانند به راحتی درجههای بازدارنده شعله تعیین شده توسط استانداردهای مختلف را برآورده کنند.

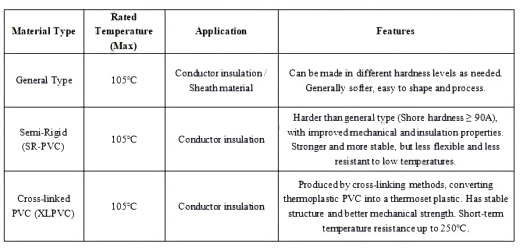

ج. از نظر مقاومت دمایی، از طریق بهینهسازی و بهبود فرمول مواد، انواع عایقهای PVC که در حال حاضر معمولاً استفاده میشوند، عمدتاً شامل سه دسته زیر هستند:

از نظر ولتاژ نامی، عموماً در سطوح ولتاژ ۱۰۰۰ ولت AC و کمتر استفاده میشود و میتواند به طور گسترده در صنایعی مانند لوازم خانگی، ابزار و کنتور، روشنایی و ارتباطات شبکهای کاربرد داشته باشد.

PVC همچنین دارای برخی معایب ذاتی است که کاربرد آن را محدود میکند:

الف) به دلیل محتوای بالای کلر، هنگام سوختن مقدار زیادی دود غلیظ منتشر میکند که میتواند باعث خفگی، تأثیر بر دید و تولید برخی مواد سرطانزا و گاز HCl شود و به محیط زیست آسیب جدی برساند. با توسعه فناوری تولید مواد عایق کمدود و بدون هالوژن، جایگزینی تدریجی عایق PVC به یک روند اجتنابناپذیر در توسعه کابلها تبدیل شده است.

ب. عایق PVC معمولی مقاومت ضعیفی در برابر اسیدها و قلیاها، روغن داغ و حلالهای آلی دارد. طبق اصل شیمیایی «شبیه در هم حل میشود»، سیمهای PVC در محیط خاص ذکر شده بسیار مستعد آسیب و ترک خوردگی هستند. با این حال، با عملکرد پردازش عالی و هزینه کم، کابلهای PVC هنوز هم به طور گسترده در لوازم خانگی، وسایل روشنایی، تجهیزات مکانیکی، ابزار و کنتورها، ارتباطات شبکه، سیمکشی ساختمان و سایر زمینهها استفاده میشوند.

۲. سیمها و کابلهای پلیاتیلن متقاطع

PE با پیوند متقاطع (از این پس به عنوان PE نامیده میشود)XLPE) نوعی پلی اتیلن است که می تواند تحت شرایط خاصی تحت تأثیر پرتوهای پرانرژی یا عوامل پیوند دهنده عرضی، از ساختار مولکولی خطی به ساختار سه بعدی سه بعدی تبدیل شود. در عین حال، از ترموپلاستیک به پلاستیک ترموست نامحلول تبدیل می شود.

در حال حاضر، در کاربرد عایق سیم و کابل، عمدتاً سه روش اتصال عرضی وجود دارد:

الف) اتصال عرضی پراکسید: این روش ابتدا شامل استفاده از رزین پلیاتیلن در ترکیب با عوامل اتصال عرضی و آنتیاکسیدانهای مناسب و سپس افزودن سایر اجزا در صورت نیاز برای تولید ذرات مخلوط پلیاتیلن با قابلیت اتصال عرضی است. در طول فرآیند اکستروژن، اتصال عرضی از طریق لولههای اتصال عرضی بخار داغ رخ میدهد.

ب. پیوند عرضی سیلان (پیوند عرضی با آب گرم): این نیز یک روش پیوند عرضی شیمیایی است. مکانیسم اصلی آن پیوند عرضی ارگانوسیلوکسان و پلی اتیلن تحت شرایط خاص است،

و درجه پیوند عرضی عموماً میتواند به حدود ۶۰٪ برسد.

ج. پیوند عرضی تابشی: در این روش از پرتوهای پرانرژی مانند پرتوهای R، پرتوهای آلفا و پرتوهای الکترونی برای فعال کردن اتمهای کربن در ماکرومولکولهای پلیاتیلن و ایجاد پیوند عرضی استفاده میشود. پرتوهای پرانرژی که معمولاً در سیمها و کابلها استفاده میشوند، پرتوهای الکترونی هستند که توسط شتابدهندههای الکترونی تولید میشوند. از آنجایی که این پیوند عرضی به انرژی فیزیکی متکی است، به پیوند عرضی فیزیکی تعلق دارد.

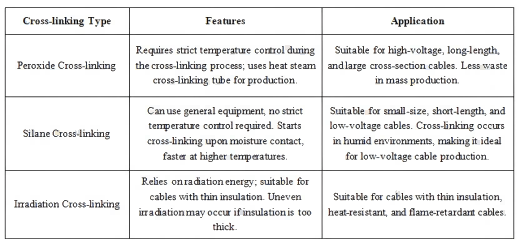

سه روش مختلف اتصال عرضی فوق، ویژگیها و کاربردهای متمایزی دارند:

در مقایسه با پلی اتیلن ترموپلاستیک (PVC)، عایق XLPE مزایای زیر را دارد:

الف. مقاومت در برابر تغییر شکل حرارتی را افزایش داده، خواص مکانیکی را در دماهای بالا بهبود بخشیده و مقاومت در برابر ترک خوردگی ناشی از تنش محیطی و پیرشدگی حرارتی را بهبود بخشیده است.

ب. پایداری شیمیایی و مقاومت در برابر حلال را افزایش داده، جریان سرد را کاهش داده و اساساً عملکرد الکتریکی اولیه را حفظ کرده است. دمای کار طولانی مدت میتواند به ۱۲۵ و ۱۵۰ درجه سانتیگراد برسد. سیم و کابل عایق پلی اتیلن متقاطع همچنین مقاومت اتصال کوتاه را بهبود میبخشد و مقاومت دمایی کوتاه مدت آن میتواند در دمای ۲۵۰ درجه سانتیگراد برسد، برای سیمها و کابلهایی با ضخامت یکسان، ظرفیت حمل جریان پلی اتیلن متقاطع بسیار بیشتر است.

ج. دارای خواص مکانیکی، ضد آب و مقاوم در برابر اشعه عالی است، بنابراین به طور گسترده در زمینههای مختلف استفاده میشود. مانند: سیمهای اتصال داخلی برای لوازم برقی، سیمهای موتور، سیمهای روشنایی، سیمهای کنترل سیگنال ولتاژ پایین برای خودروها، سیمهای لوکوموتیو، سیمها و کابلها برای مترو، کابلهای حفاظت از محیط زیست برای معادن، کابلهای دریایی، کابلهای نصب نیروگاه هستهای، سیمهای ولتاژ بالا برای تلویزیون، سیمهای ولتاژ بالا برای شلیک اشعه ایکس، و سیمها و کابلهای انتقال نیرو و غیره.

سیمها و کابلهای عایق XLPE مزایای قابل توجهی دارند، اما معایب ذاتی نیز دارند که کاربرد آنها را محدود میکند:

الف) عملکرد ضعیف چسبندگی در برابر حرارت. هنگام پردازش و استفاده از سیمها در دمایی فراتر از دمای نامی آنها، سیمها به راحتی به یکدیگر میچسبند. در موارد شدید، میتواند منجر به آسیب عایق و اتصال کوتاه شود.

ب. مقاومت ضعیف در برابر هدایت حرارتی. در دماهای بالاتر از ۲۰۰ درجه سانتیگراد، عایق سیمها بسیار نرم میشود. هنگامی که در معرض فشار یا برخورد نیروی خارجی قرار میگیرد، مستعد بریدگی سیمها و اتصال کوتاه شدن آنها است.

ج. کنترل تفاوت رنگ بین دستهها دشوار است. مشکلاتی مانند خراش، سفید شدن و کنده شدن حروف چاپ شده در طول پردازش محتمل است.

د. عایق XLPE با درجه مقاومت دمایی ۱۵۰ درجه سانتیگراد کاملاً عاری از هالوژن است و میتواند آزمایش احتراق VW-1 را مطابق با استانداردهای UL1581 با موفقیت پشت سر بگذارد، در حالی که خواص مکانیکی و الکتریکی عالی را حفظ میکند. با این حال، هنوز تنگناهای خاصی در فناوری تولید وجود دارد و هزینه آن بالاست.

۳. سیمها و کابلهای لاستیکی سیلیکونی

مولکولهای پلیمری لاستیک سیلیکونی، ساختارهای زنجیرهای هستند که توسط پیوندهای SI-O (سیلیکون-اکسیژن) تشکیل شدهاند. پیوند SI-O برابر با 443.5KJ/MOL است که بسیار بالاتر از انرژی پیوند CC (355KJ/MOL) است. اکثر سیمها و کابلهای لاستیک سیلیکونی از طریق اکستروژن سرد و فرآیندهای ولکانیزاسیون در دمای بالا تولید میشوند. در میان سیمها و کابلهای لاستیک مصنوعی مختلف، لاستیک سیلیکونی به دلیل ساختار مولکولی منحصر به فرد خود، عملکرد برتری نسبت به سایر لاستیکهای معمولی دارد.

الف) بسیار نرم است، خاصیت ارتجاعی خوبی دارد، بیبو و غیرسمی است و از دمای بالا نمیترسد و میتواند سرمای شدید را تحمل کند. محدوده دمای کارکرد آن از -90 تا 300 درجه سانتیگراد است. لاستیک سیلیکونی مقاومت حرارتی بسیار بهتری نسبت به لاستیک معمولی دارد. میتوان آن را به طور مداوم در دمای 200 درجه سانتیگراد و برای مدتی در دمای 350 درجه سانتیگراد استفاده کرد.

ب. مقاومت عالی در برابر آب و هوا. حتی پس از قرار گرفتن طولانی مدت در معرض اشعه ماوراء بنفش و سایر شرایط آب و هوایی، خواص فیزیکی آن تنها تغییرات جزئی داشته است.

ج. لاستیک سیلیکونی مقاومت ویژه بسیار بالایی دارد و مقاومت آن در طیف وسیعی از دماها و فرکانسها پایدار میماند.

در همین حال، لاستیک سیلیکونی مقاومت بسیار خوبی در برابر تخلیه کرونا با ولتاژ بالا و تخلیه قوس الکتریکی دارد. سیمها و کابلهای عایق شده با لاستیک سیلیکونی دارای مزایای فوق هستند و به طور گسترده در سیمهای دستگاههای ولتاژ بالا برای تلویزیونها، سیمهای مقاوم در برابر دمای بالا برای اجاقهای مایکروویو، سیمهای اجاقهای القایی، سیمهای قابلمههای قهوه، سیمهای لامپها، تجهیزات UV، لامپهای هالوژن، سیمهای اتصال داخلی برای فرها و فنها، به ویژه در زمینه لوازم خانگی کوچک، استفاده میشوند.

با این حال، برخی از کاستیهای آن نیز کاربرد گستردهتر آن را محدود میکند. به عنوان مثال:

الف) مقاومت ضعیف در برابر پارگی. در حین پردازش یا استفاده، مستعد آسیب ناشی از فشار نیروی خارجی، خراش و ساییدگی است که ممکن است باعث اتصال کوتاه شود. اقدام حفاظتی فعلی اضافه کردن یک لایه الیاف شیشه یا الیاف پلی استر با دمای بالا بافته شده در خارج از عایق سیلیکونی است. با این حال، در حین پردازش، هنوز هم لازم است تا حد امکان از آسیبهای ناشی از فشار نیروی خارجی جلوگیری شود.

ب. عامل ولکانیزه کنندهای که در حال حاضر عمدتاً در قالبگیری ولکانیزه استفاده میشود، دو، دو، چهار است. این عامل ولکانیزه کننده حاوی کلر است. عوامل ولکانیزه کننده کاملاً عاری از هالوژن (مانند ولکانیزه کننده پلاتین) الزامات سختگیرانهای برای دمای محیط تولید دارند و پرهزینه هستند. بنابراین، هنگام پردازش مهارهای سیم، باید به نکات زیر توجه داشت: فشار چرخ فشار نباید خیلی زیاد باشد. بهتر است از مواد لاستیکی برای جلوگیری از شکستگی در طول فرآیند تولید استفاده شود، که ممکن است منجر به مقاومت در برابر فشار ضعیف شود.

۴. سیم لاستیکی اتیلن پروپیلن دیان مونومر (EPDM) با پیوند عرضی (XLEPDM)

لاستیک EPDM با پیوند عرضی، ترپلیمری از اتیلن، پروپیلن و یک دیان غیر مزدوج است که از طریق روشهای شیمیایی یا تابشی پیوند عرضی پیدا میکند. سیم عایق لاستیکی EPDM با پیوند عرضی، مزایای سیم عایق پلیالفین و سیم عایق لاستیکی معمولی را با هم ترکیب میکند:

الف. نرم، انعطافپذیر، کشسان، نچسب در دماهای بالا، مقاوم در برابر فرسودگی درازمدت و مقاوم در برابر شرایط آب و هوایی سخت (-60 تا 125 درجه سانتیگراد).

ب. مقاومت در برابر اوزون، مقاومت در برابر اشعه ماوراء بنفش، مقاومت در برابر عایق الکتریکی و مقاومت در برابر خوردگی شیمیایی.

ج. مقاومت در برابر روغن و حلال با عایق لاستیکی کلروپرن با کاربرد عمومی قابل مقایسه است. این عایق با تجهیزات اکستروژن گرم معمولی پردازش میشود و از اتصال متقاطع تابشی استفاده میشود که پردازش آن ساده و کمهزینه است. سیمهای عایق لاستیکی اتیلن پروپیلن دین مونومر (EPDM) با اتصال متقاطع مزایای متعدد فوق را دارند و به طور گسترده در زمینههایی مانند سیمهای کمپرسور تبرید، سیمهای موتور ضد آب، سیمهای ترانسفورماتور، کابلهای موبایل در معادن، حفاری، اتومبیل، تجهیزات پزشکی، کشتیها و سیمکشی داخلی عمومی لوازم برقی استفاده میشوند.

معایب اصلی سیمهای XLEPDM عبارتند از:

الف. مانند سیمهای XLPE و PVC، مقاومت پارگی نسبتاً ضعیفی دارد.

ب. چسبندگی ضعیف و خودچسبی بر فرآیندپذیری بعدی تأثیر میگذارد.

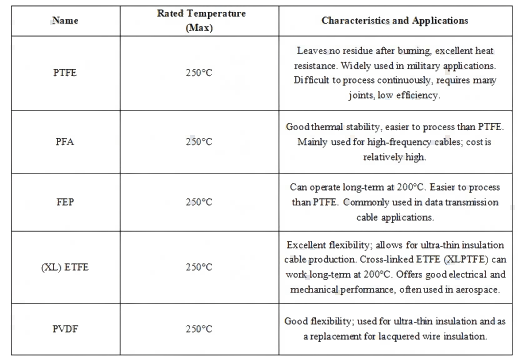

۵. سیمها و کابلهای فلوروپلاستی

در مقایسه با کابلهای پلیاتیلن و پلیوینیل کلراید رایج، کابلهای فلوروپلاستیک دارای ویژگیهای برجسته زیر هستند:

الف) فلوروپلاستیهای مقاوم در برابر دمای بالا، پایداری حرارتی فوقالعادهای دارند و کابلهای فلوروپلاستی را قادر میسازند تا با محیطهای با دمای بالا از ۱۵۰ تا ۲۵۰ درجه سانتیگراد سازگار شوند. در شرایط رساناهایی با سطح مقطع یکسان، کابلهای فلوروپلاستی میتوانند جریان مجاز بیشتری را منتقل کنند و در نتیجه دامنه کاربرد این نوع سیم عایق را تا حد زیادی گسترش دهند. به دلیل این خاصیت منحصر به فرد، کابلهای فلوروپلاستی اغلب برای سیمکشی داخلی و سیمهای سربی در هواپیماها، کشتیها، کورههای دمای بالا و تجهیزات الکترونیکی استفاده میشوند.

ب. خاصیت ضد حریق خوب: فلوروپلاستیها شاخص اکسیژن بالایی دارند و هنگام سوختن، دامنه گسترش شعله کوچک است و دود کمتری تولید میکند. سیم ساخته شده از آن برای ابزارها و مکانهایی که الزامات سختگیرانهای برای ضد حریق بودن دارند، مناسب است. به عنوان مثال: شبکههای کامپیوتری، متروها، وسایل نقلیه، ساختمانهای بلند و سایر اماکن عمومی و غیره. پس از وقوع آتشسوزی، افراد میتوانند بدون اینکه توسط دود غلیظ به زمین بیفتند، مدتی را برای تخلیه محل داشته باشند و در نتیجه زمان نجات ارزشمندی را به دست آورند.

ج. عملکرد الکتریکی عالی: در مقایسه با پلیاتیلن، فلوروپلاستیکها ثابت دیالکتریک پایینتری دارند. بنابراین، در مقایسه با کابلهای کواکسیال با ساختارهای مشابه، کابلهای فلوروپلاستیک تضعیف کمتری دارند و برای انتقال سیگنال با فرکانس بالا مناسبتر هستند. امروزه، افزایش استفاده از کابل به یک روند تبدیل شده است. در همین حال، به دلیل مقاومت دمایی بالای فلوروپلاستیکها، آنها معمولاً به عنوان سیمکشی داخلی برای تجهیزات انتقال و ارتباطات، جامپر بین فیدرهای انتقال بیسیم و فرستندهها و کابلهای ویدیویی و صوتی استفاده میشوند. علاوه بر این، کابلهای فلوروپلاستیک از استحکام دیالکتریک و مقاومت عایق خوبی برخوردارند و آنها را برای استفاده به عنوان کابلهای کنترل برای ابزارها و کنتورهای مهم مناسب میکنند.

د. خواص مکانیکی و شیمیایی عالی: فلوروپلاستیکها انرژی پیوند شیمیایی بالایی دارند، پایداری بالایی دارند، تقریباً تحت تأثیر تغییرات دما قرار نمیگیرند و مقاومت عالی در برابر فرسایش آب و هوایی و استحکام مکانیکی دارند. و تحت تأثیر اسیدها، قلیاها و حلالهای آلی مختلف قرار نمیگیرند. بنابراین، برای محیطهایی با تغییرات آب و هوایی قابل توجه و شرایط خورنده، مانند پتروشیمیها، پالایش نفت و کنترل ابزار چاه نفت مناسب هستند.

ه. تسهیل اتصالات جوشکاری در ابزارهای الکترونیکی، بسیاری از اتصالات با جوشکاری ایجاد میشوند. به دلیل نقطه ذوب پایین پلاستیکهای معمولی، آنها در دماهای بالا به راحتی ذوب میشوند و نیاز به مهارتهای جوشکاری ماهرانه دارند. علاوه بر این، برخی از نقاط جوش به زمان مشخصی برای جوشکاری نیاز دارند که دلیل محبوبیت کابلهای فلوروپلاستیک نیز همین است. مانند سیمکشی داخلی تجهیزات ارتباطی و ابزارهای الکترونیکی.

البته، فلوروپلاستیها هنوز معایبی دارند که استفاده از آنها را محدود میکند:

الف) قیمت مواد اولیه بالا است. در حال حاضر، تولید داخلی هنوز عمدتاً به واردات (دایکین ژاپن و دوپونت ایالات متحده) متکی است. اگرچه فلوروپلاستیهای داخلی در سالهای اخیر به سرعت توسعه یافتهاند، اما انواع تولید هنوز تک هستند. در مقایسه با مواد وارداتی، هنوز شکاف مشخصی در پایداری حرارتی و سایر خواص جامع مواد وجود دارد.

ب. در مقایسه با سایر مواد عایق، فرآیند تولید دشوارتر است، راندمان تولید پایین است، حروف چاپ شده مستعد ریزش هستند و میزان تلفات زیاد است که باعث میشود هزینه تولید نسبتاً بالا باشد.

در نتیجه، کاربرد انواع مواد عایق ذکر شده در بالا، به ویژه مواد عایق ویژه دما بالا با مقاومت دمایی بیش از 105 درجه سانتیگراد، هنوز در چین در دوره گذار است. چه تولید سیم باشد و چه پردازش مهار سیم، نه تنها یک فرآیند بالغ، بلکه فرآیندی برای درک منطقی مزایا و معایب این نوع سیم نیز وجود دارد.

زمان ارسال: ۲۷ مه ۲۰۲۵