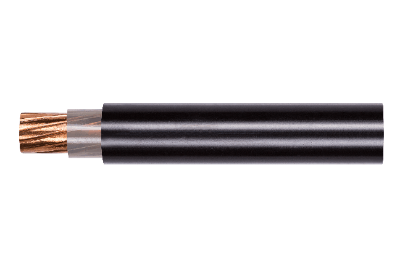

پلی اتیلن (PE) به طور گسترده در ... مورد استفاده قرار می گیرد.عایق و روکش کابلهای برق و مخابراتبه دلیل استحکام مکانیکی، چقرمگی، مقاومت در برابر حرارت، عایق بودن و پایداری شیمیایی عالی. با این حال، به دلیل ویژگیهای ساختاری خود PE، مقاومت آن در برابر ترک خوردگی ناشی از تنش محیطی نسبتاً ضعیف است. این مسئله به ویژه هنگامی برجسته میشود که PE به عنوان غلاف بیرونی کابلهای زرهی با مقطع بزرگ استفاده شود.

۱. مکانیسم ترک خوردگی غلاف پلی اتیلن

ترک خوردگی غلاف پلی اتیلن عمدتاً در دو حالت رخ می دهد:

الف) ترک خوردگی ناشی از تنش محیطی: این پدیده به پدیدهای اشاره دارد که در آن غلاف کابل به دلیل تنش ترکیبی یا قرار گرفتن در معرض محیط پس از نصب و بهرهبرداری از کابل، دچار ترک خوردگی ترد از سطح میشود. این امر در درجه اول ناشی از تنش داخلی درون غلاف و قرار گرفتن طولانی مدت در معرض مایعات قطبی است. تحقیقات گسترده در مورد اصلاح مواد، این نوع ترک خوردگی را به طور قابل توجهی حل کرده است.

ب. ترک خوردگی ناشی از تنش مکانیکی: این ترک خوردگی به دلیل نقص ساختاری در کابل یا فرآیندهای نامناسب اکستروژن غلاف رخ میدهد و منجر به تمرکز تنش قابل توجه و ترک خوردگی ناشی از تغییر شکل در حین نصب کابل میشود. این نوع ترک خوردگی در غلافهای بیرونی کابلهای زرهی نواری فولادی با مقطع بزرگ، بارزتر است.

۲. علل ترک خوردگی غلاف پلی اتیلن و اقدامات بهبود دهنده

۲.۱ تأثیر کابلنوار فولادیساختار

در کابلهایی با قطر بیرونی بزرگتر، لایه زره معمولاً از نوارهای فولادی دولایه تشکیل شده است. بسته به قطر بیرونی کابل، ضخامت نوار فولادی متفاوت است (0.2 میلیمتر، 0.5 میلیمتر و 0.8 میلیمتر). نوارهای فولادی زرهی ضخیمتر، استحکام بالاتر و انعطافپذیری ضعیفتری دارند و در نتیجه فاصله بیشتری بین لایههای بالایی و پایینی ایجاد میشود. در طول اکستروژن، این امر باعث ایجاد تفاوتهای قابل توجهی در ضخامت غلاف بین لایههای بالایی و پایینی سطح لایه زرهی میشود. نواحی نازکتر غلاف در لبههای نوار فولادی بیرونی، بیشترین تمرکز تنش را تجربه میکنند و نواحی اصلی هستند که ترکخوردگیهای بعدی در آنها رخ میدهد.

برای کاهش ضربه نوار فولادی زرهی بر روی غلاف بیرونی، یک لایه ضربه گیر با ضخامت مشخص بین نوار فولادی و غلاف پلی اتیلن پیچیده یا اکسترود میشود. این لایه ضربه گیر باید به طور یکنواخت متراکم و بدون چین و چروک یا برآمدگی باشد. افزودن یک لایه ضربه گیر، صافی بین دو لایه نوار فولادی را بهبود میبخشد، ضخامت یکنواخت غلاف پلی اتیلن را تضمین میکند و در ترکیب با انقباض غلاف پلی اتیلن، تنش داخلی را کاهش میدهد.

ONEWORLD ضخامتهای مختلفی را در اختیار کاربران قرار میدهد.مواد زرهی نوار فولادی گالوانیزهبرای رفع نیازهای متنوع.

۲.۲ تأثیر فرآیند تولید کابل

مشکلات اصلی فرآیند اکستروژن غلافهای کابل زرهی با قطر خارجی بزرگ، خنککاری ناکافی، آمادهسازی نامناسب قالب و نسبت کشش بیش از حد است که منجر به تنش داخلی بیش از حد در غلاف میشود. کابلهای بزرگ، به دلیل غلافهای ضخیم و پهن خود، اغلب با محدودیتهایی در طول و حجم ناودانهای آب در خطوط تولید اکستروژن مواجه هستند. خنکسازی از دمای بیش از 200 درجه سانتیگراد در حین اکستروژن تا دمای اتاق، چالشهایی را ایجاد میکند. خنکسازی ناکافی منجر به نرمتر شدن غلاف در نزدیکی لایه زره میشود و باعث خراشیدگی روی سطح غلاف هنگام کلافبندی کابل میشود و در نهایت منجر به ترک و شکستگی احتمالی در حین کابلکشی به دلیل نیروهای خارجی میشود. علاوه بر این، خنکسازی ناکافی به افزایش نیروهای انقباض داخلی پس از کلافبندی کمک میکند و خطر ترک خوردگی غلاف را تحت نیروهای خارجی قابل توجه افزایش میدهد. برای اطمینان از خنکسازی کافی، افزایش طول یا حجم ناودانهای آب توصیه میشود. کاهش سرعت اکستروژن در عین حفظ پلاستیکیسازی مناسب غلاف و اختصاص زمان کافی برای خنکسازی در حین کلافبندی ضروری است. علاوه بر این، با در نظر گرفتن پلیاتیلن به عنوان یک پلیمر بلوری، یک روش خنکسازی کاهش دما به صورت قطعهای، از ۷۰-۷۵ درجه سانتیگراد به ۵۰-۵۵ درجه سانتیگراد و در نهایت تا دمای اتاق، به کاهش تنشهای داخلی در طول فرآیند خنکسازی کمک میکند.

۲.۳ تأثیر شعاع کلاف بر کلاف کابل

در طول کلافبندی کابل، تولیدکنندگان برای انتخاب قرقرههای تحویل مناسب، به استانداردهای صنعتی پایبند هستند. با این حال، تطبیق طولهای تحویل طولانی برای کابلهای با قطر بیرونی بزرگ، چالشهایی را در انتخاب قرقرههای مناسب ایجاد میکند. برای رسیدن به طولهای تحویل مشخص، برخی از تولیدکنندگان قطر بشکه قرقره را کاهش میدهند که منجر به شعاع خمش ناکافی برای کابل میشود. خم شدن بیش از حد منجر به جابجایی در لایههای زره میشود و نیروهای برشی قابل توجهی را روی غلاف ایجاد میکند. در موارد شدید، خارهای نوار فولادی زرهی میتوانند لایه بالشتک را سوراخ کنند، مستقیماً در غلاف فرو بروند و باعث ایجاد ترک یا شکاف در امتداد لبه نوار فولادی شوند. در طول کابلکشی، نیروهای خمشی و کششی جانبی باعث میشوند که غلاف در امتداد این شکافها، به ویژه برای کابلهای نزدیکتر به لایههای داخلی قرقره، ترک بخورد و آنها را بیشتر مستعد شکستگی کند.

۲.۴ تأثیر محیط ساخت و نصب در محل

برای استانداردسازی ساخت کابل، توصیه میشود سرعت کابلکشی به حداقل برسد، از فشار جانبی بیش از حد، خم شدن، نیروهای کششی و برخوردهای سطحی جلوگیری شود و محیط ساخت و ساز متمدن تضمین شود. ترجیحاً قبل از نصب کابل، اجازه دهید کابل در دمای 50-60 درجه سانتیگراد قرار گیرد تا تنش داخلی از غلاف آزاد شود. از قرار دادن طولانی مدت کابلها در معرض نور مستقیم خورشید خودداری کنید، زیرا اختلاف دما در طرفین مختلف کابل ممکن است منجر به تمرکز تنش شود و خطر ترک خوردگی غلاف را در حین کابلکشی افزایش دهد.

زمان ارسال: ۱۸ دسامبر ۲۰۲۳